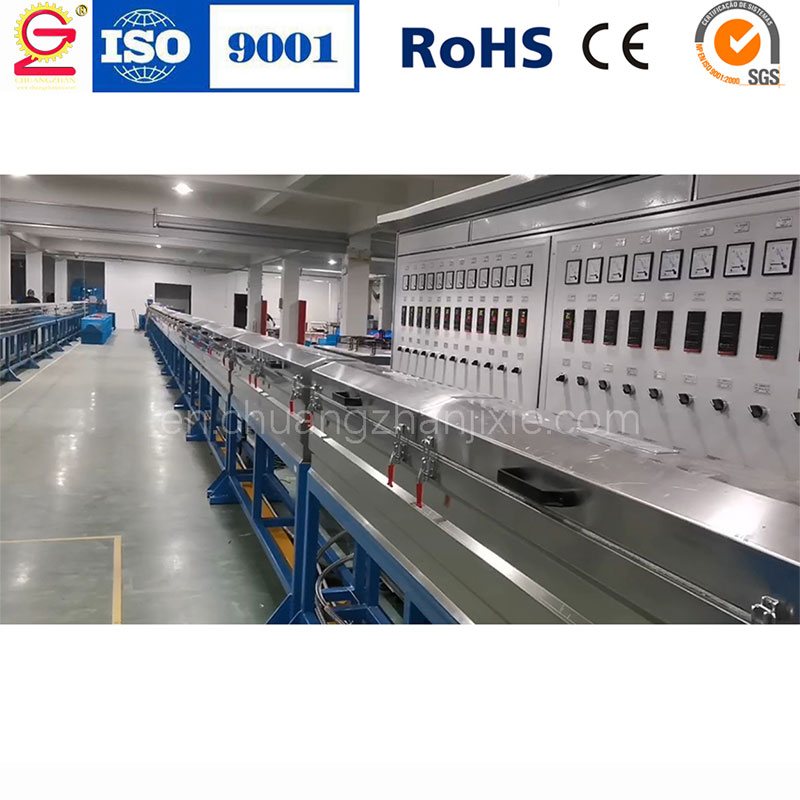

Линия с соэкструзией

Данная производственная линия разработана для высокоэффективной соэкструзии разных материалов на кабель. Интегрирует технологию совместного наложения материалов в несколько слоев, а также интеллектуальную систему совместного контроля, что обеспечивает точность наложения различных материалов с разными характеристиками (например, изоляционный слой, экранирующий слой, оболочку).

Описание

маркер

Назначение

Данная производственная линия разработана для высокоэффективной соэкструзии разных материалов на кабель. Интегрирует технологию совместного наложения материалов в несколько слоев, а также интеллектуальную систему совместного контроля, что обеспечивает точность наложения различных материалов с разными характеристиками (например, изоляционный слой, экранирующий слой, оболочку). Производственная линия охватывает весь цикл автоматизированных операций: подачу нескольких исходных материалов, поэтапную пластификацию, соэкструзию и намотку готовой продукции, удовлетворяя требованиям высокопроизводительных композитных кабелей в таких областях, как электроника, медицина и новые источники энергии.

Технологические характеристики

| Многослойная система синхронного контроля температуры | С учётом различий в температуре переработки различных материалов (например, фторопласт 260 °C и полиэтилен 180 °C) установлено 3-5 независимых температурных модулей, точность контроля каждой зоны ±1 °C. С помощью синхронизации по времени (алгоритм синхронизации по времени при объединении многослойных материалов) обеспечивается, чтобы все слои материала в месте соединения одновременно достигали оптимального состояния плавления, предотвращая расслоение. |

| Динамическое синхронное регулирование давления и скорости | Используются многоканальные датчики давления для постоянного мониторинга давления расплава в каждом слое. Совместно с серводвигателями осуществляется динамическая регулировка скорости вращения соответствующего шнека (5-150 об/мин) и скорости тяги (0,5-20 м/мин). Точность контроля давления ±0,5 МПа, обеспечивается отклонение соосности многослойной структуры ≤0,03 мм. |

| Дифференцированная конструкция шнеков | Каждая группа шнеков выполнена с индивидуальной конфигурацией канавок (глубокие канавки для высоковязких материалов, мелкие — для низковязких), что повышает дисперсность материала и снижает межслойное воздействие. Шнеки и цилиндры изготовлены из износостойкой легированной стали с последующим азотированием, что увеличивает срок службы на 30%. |

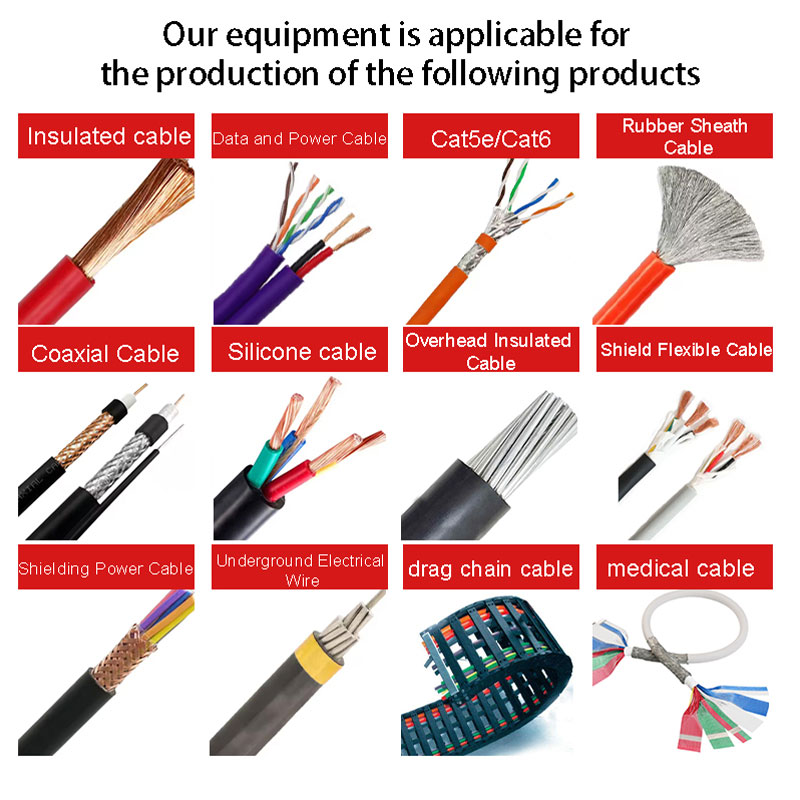

Производственные возможности и область применения

Подходящие комбинации материалов: соэкструзия изоляции, экрана и оболочки осуществляется при композитной переработке типичных кабельных материалов, таких как ПЭ, ПВХ, фторопласты и др.

Техпараметры:

| Параметр | Диапазон (по требованию заказчика) |

| Сечение проводника | 0,3 мм² – 8,0 мм² |

| Толщина одного слоя | 0,05 – 0,50 мм |

| Наружный диаметр изделия | 0,2 мм – Φ8,0 мм |

| Максимальная производительность | 35 кг/ч (суммарно) |

| Скорость тяги | 0,5 – 1200 м/мин (динамически регулируется в зависимости от материала и спецификации) |

Совместимость с исходными материалами: возможно гибкое добавление антипиренов, армирующих наполнителей и других модифицирующих компонентов, что позволяет удовлетворять индивидуальные требования различных отраслей к композитным кабелям.

Обеспечение качества продукции

Интеллектуальная система мониторинга: оснащена сенсорной сетью IoT (Интернет вещей), которая в режиме реального времени контролирует температуру, давление и скорость каждого слоя. С помощью алгоритмов AI оптимизируется технологический процесс, повышая выход годной продукции до более чем 99,0%.

Полный цикл контроля: оборудование оснащено онлайн-лазерным измерителем толщины и датчиком соосности для мгновенной обратной связи по отклонению параметров. Оффлайн-испытания включают контроль прочности межслойного сцепления, термостойкость и другие показатели, что обеспечивает соответствие отраслевым стандартам.

Области применения

1. Электронная отрасль: производство высокочастотных сигнальных кабелей с изоляционно-экранирующей композитной структурой для снижения потерь при передаче сигнала.

2. Медицинская отрасль: производство медицинских кабелей с биосовместимыми материалами и изоляционными слоями, соответствующими требованиям безопасности и эксплуатационных характеристик.

3. Сфера новых источников энергии: производство композитных оболочек и изоляции для фотoвольтaических кабелей с повышенной устойчивостью к старению и внешним воздействиям.

Изображения кабельной продукции