Тандемная экструзионная линия для производства кабелей

Данная линия разработана для производства кабелей с послойным (поэтапным) наложением слоев материала. Тандемный метод экструзии с интеграцией температурного контроля по зонам и точная координация работы всей линии обеспечивают последовательное наложение различных функциональных слоев (например, нижний изоляционный слой, средний экранирующий слой, наружную оболочку).

Описание

маркер

Обзор оборудования

Данный экструдер разработан для производства кабелей с послойным (поэтапным) наложением слоев материала. Тандемный метод экструзии с интеграцией температурного контроля по зонам и точная координация работы всей линии обеспечивают последовательное наложение различных функциональных слоев (например, нижний изоляционный слой, средний экранирующий слой, наружную оболочку). Производственная линия охватывает полный цикл автоматизированных операций: предварительная обработка проводника, поэтапная экструзия, послойное застывание и намотка готовой продукции. Это обеспечивает производство кабелей с высокой прочностью сцепления между слоями и точностью размеров, что особенно важно для аэрокосмической и высокотехнологичной электронной промышленности.

Ключевые технические особенности

| Прецизионная система контроля температуры по зонам | С учётом разных требований к обработке материалов для каждого слоя экструзии (например, внутренний слой — фторопласт 260°C, наружный слой — PEEK 380°C). Каждый этап экструзии оснащён независимым модулем температурного контроля с точностью ±1°C. Благодаря проектированию температурной буферной зоны между слоями удаётся избежать снижения характеристик материала предыдущего слоя из-за повторного нагрева и обеспечить сохранение исходных свойств каждого слоя. |

| Координированное управление скоростью между экструдерами | Используется серводвигательная приводная система синхронизации для точного согласования скорости тяги (0,3-120 м/мин) и скорости вращения каждого этапа экструзии, точность синхронизации скорости ±0,01 м/мин. Оснащено онлайн-устройством контроля диаметра с обратной связью, которое в реальном времени корректирует функциональные параметры последующего этапа экструзии, обеспечивает отклонение толщины между слоями ≤0,02 мм и предотвращает накопление размерных погрешностей. |

| Специальные формующие инструменты | Каждый экструдер оснащён индивидуально разработанными формующими инструментами, в которых предусмотрена противоцарапающая направляющая конструкция, адаптированная к уже сформированному базовому слою, что снижает межслойное повреждение от трения. Потоковые каналы инструмента выполнены по методу плавного перехода для снижения воздействия расплава на уже сформированный слой, увеличивая прочность сцепления между слоями (прочность на расслаивание/отрыв увеличена на 20%). Материал инструментов — жаропрочный сплав, после нитридной обработки (азотирование) его износостойкость повышена на 30%. |

Производственные возможности и область применения

Подходящие типы проводников: моножильные, многожильные скрученные проводники и плетёные жилы; поддерживается 3-5-слойная поэтапная экструзия, удовлетворяющая требованиям послойной экструзии для кабелей сложной конструкции.

Техпараметры:

| Параметр | Диапазон (по требованию заказчика) |

| Сечение проводника | 0,3 мм² – 5,0 мм² |

| Толщина одного слоя | 0,03 – 0,25 мм |

| Общий наружный диаметр изделия | Ф0,12 мм – Ф4,5 мм |

| Максимальная производительность | 25 кг/ч (на один слой) |

| Скорость тяги | 0.3-120 м/мин (регулируется с учётом совместимости между слоями) |

Обеспечение качества продукции

Интеллектуальная система мониторинга: оснащена многослойной сетью сенсоров, которая в режиме реального времени контролирует температуру, давление, скорость и толщину между слоями. С помощью алгоритмов ИИ динамически оптимизируются параметры согласования между слоями экструзии, обеспечивая долю годной продукции до 99,1%.

Контроль качества всего процесса: оборудование оснащено устройствами для контроля внешнего состояния между слоями и прецизионным измерителем конечного диаметра. Система в реальном времени предупреждает о дефектах, таких как пузыри и царапины между слоями; дополнительно производится выборочная проверка прочности сцепления между слоями, термостойкости и других параметров, что гарантирует соответствие требованиям высокотехнологичных стандартов.

Области применения

1. Аэрокосмическая отрасль: наложение многослойной изоляции для кабелей с устойчивостью к радиации, обеспечение стабильной передачи сигналов при экстремальных температурах.

2. Высокотехнологичная электроника: производство высокоточных экранированных кабелей; поэтапный контроль слоёв, что обеспечивает низкие потери сигнала и высокую помехоустойчивость.

3. Специальная промышленность: производство многослойных защитных кабелей для работы в условиях высоких температур, обеспечение долгосрочной надежности при сложных условиях эксплуатации.

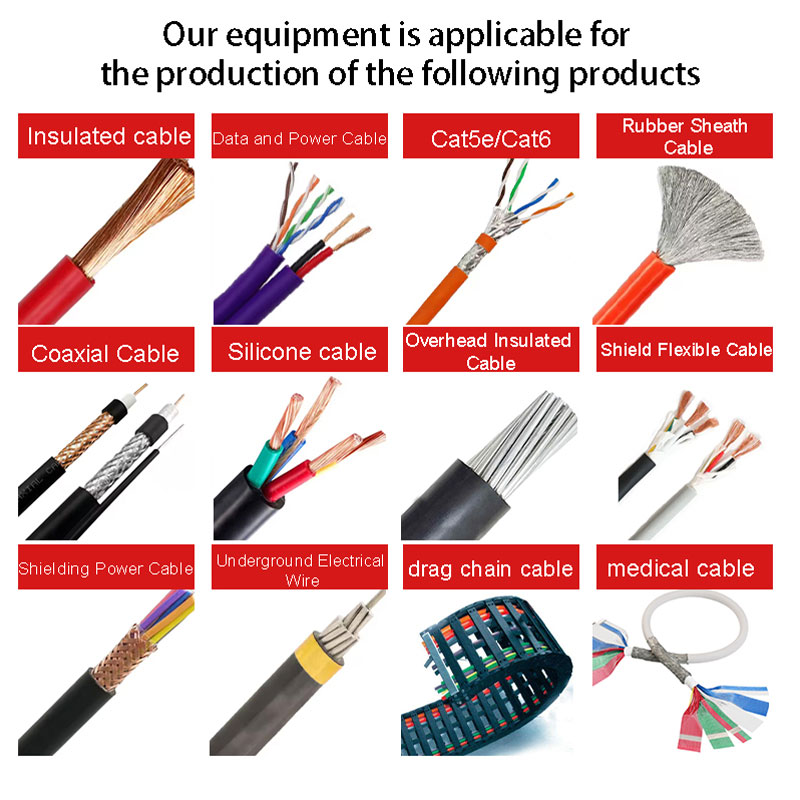

Изображения кабельной продукции