Подводные кабели

Данная экструзионная линия разработана для производства кабелей, используемых в морской среде, интегрированы технологии экструзии под большим давлением и антикоррозионных свойств, удовлетворяя строгим требованиям к кабелям для глубоководной передачи электроэнергии и подводной связи.

Описание

маркер

Назначение

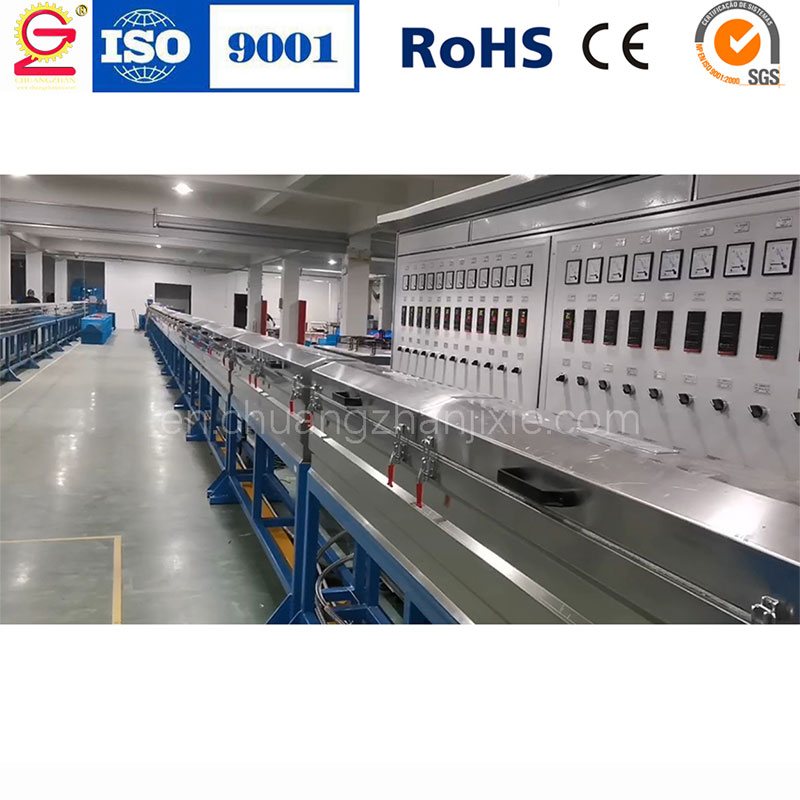

Данная экструзионная линия разработана для производства кабелей, используемых в морской среде, интегрирует технологии экструзии под большим давлением и антикоррозионного контроля, удовлетворяя строгим требованиям к кабелям для глубоководной передачи электроэнергии и подводной связи. Производственная линия охватывает полный цикл автоматизированных операций — от предварительной обработки проводника, экструзии изоляционного слоя, формирования оболочки до намотки готовой продукции, что обеспечивает соответствие кабелей условиям экстремальной среды с высоким давлением морской воды, сильной коррозией и значительными перепадами температур.

Технологические характеристики

| Адаптивная конструкция для работы в условиях сверхвысокого давления | С учётом того, что подводные кабели должны выдерживать давление воды 10–100 МПа, применяется конструкция головки экструдера, выдерживающая давление, оснащённая высоконапорными уплотнительными элементами. Рабочее температурное окно точно контролируется в диапазоне 200–250 °C (подходит для изоляционных материалов типа XLPE), при этом точность регулирования температуры достигает ±1,5 °C, что предотвращает дефекты пластификации материала, вызванные колебаниями давления. |

| Многослойная соэкструзия и стабильность размеров | Оснащена трёхслойной соэкструзионной системой, которая позволяет синхронно формировать изоляционный слой, экранирующий слой и оболочку. Применяется двухконтурный механизм обратной связи: взаимодействие датчиков давления в головке и лазерного измерителя диаметра обеспечивает контроль с точностью до 0,02 мм, что позволяет устранить проблему эксцентриситета при экструзии толстостенных конструкций. |

| Конфигурация износо- и коррозионностойких узлов | Шнек и цилиндр выполнены из биметаллического сплава с покрытием WC-Co, что повышает коррозионную стойкость на 50% и обеспечивает длительную переработку армирующих материалов. Ключевые узлы оборудования оснащены уплотнительными элементами, устойчивыми к воздействию морской воды, что продлевает срок службы в условиях повышенного соляного тумана. |

Производственные возможности и область применения

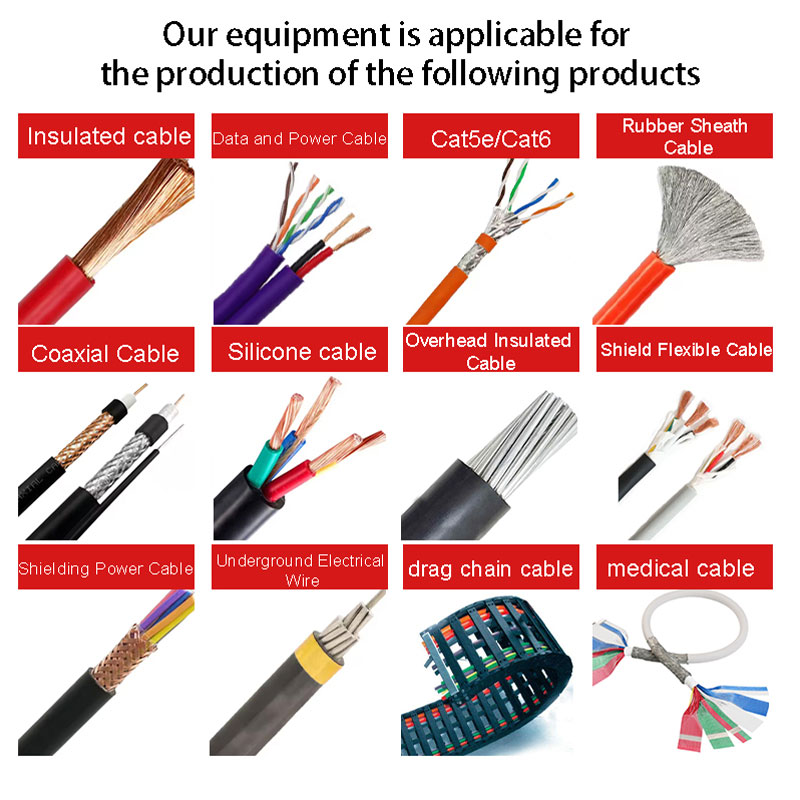

Подходящие типы проводников: моножильные медные / алюминиевые проводники, многожильные скрученные проводники и кабели с броней; поддерживается экструзия изоляции и оболочки для подводных силовых кабелей и оптоволоконных кабелей связи.

Техпараметры:

| Параметр | Диапазон (по требованию заказчика) |

| Сечение проводника | 10 мм² – 2500 мм² |

| Толщина изоляционного слоя | 2,0 – 15,0 мм |

| Наружный диаметр изделия | Φ50 мм – Φ300 мм |

| Толщина оболочки | 3,0 – 8,0 мм |

Обеспечение качества продукции

Интеллектуальная система мониторинга: оснащена модулем имитации условий глубоководной среды; в режиме реального времени контролируются параметры давления расплава (0–200 МПа), перепад температуры охлаждающей воды и др. С помощью алгоритмов AI автоматически оптимизируется скорость тяги, обеспечивая долю годной продукции свыше 98,5%.

Полный цикл контроля качества: установлены устройства для онлайн гидравлических испытаний (до 120 МПа) и прибор для измерения частичных разрядов. Оффлайн-испытания включают проверку стойкости к соляному туману (1000 часов), устойчивости к механическим ударам и другим показателям, что гарантирует соответствие стандартам IEC 60502-2, GB/T 12706 и др.

Области применения

Подводная передача электроэнергии: применяется для кабелей подключения морских ветропарков к сети, кабелей межостровного соединения; обладает устойчивостью к высокому давлению глубин и коррозии морской воды, обеспечивая надежную передачу электроэнергии.

Подводные телекоммуникационные проекты: экструзия оболочек и изоляционных слоёв для подводных оптоволоконных кабелей; обеспечивается низкий уровень потерь, устойчивость к приливно-волновым нагрузкам, что делает кабель пригодным для трансокеанских систем связи.

Морские нефтегазовые платформы: возможно производство межплатформенных соединительных кабелей, устойчивых к агрессивной нефтегазовой среде; обеспечивается длительная эксплуатация в условиях высоких температур (от –40 °C до +90 °C).

Изображения кабельной продукции