Сетевые кабели

Данное оборудование предназначено для производства кабелей по технологии «оболочка–пена–оболочка» с возможностью нанесения продольных полос. Отличается высокой эффективностью, возможностью непрерывного контроля производственных параметров, хранением данных в компьютере с последующим просмотром и считыванием в любое время.

Описание

маркер

Назначение

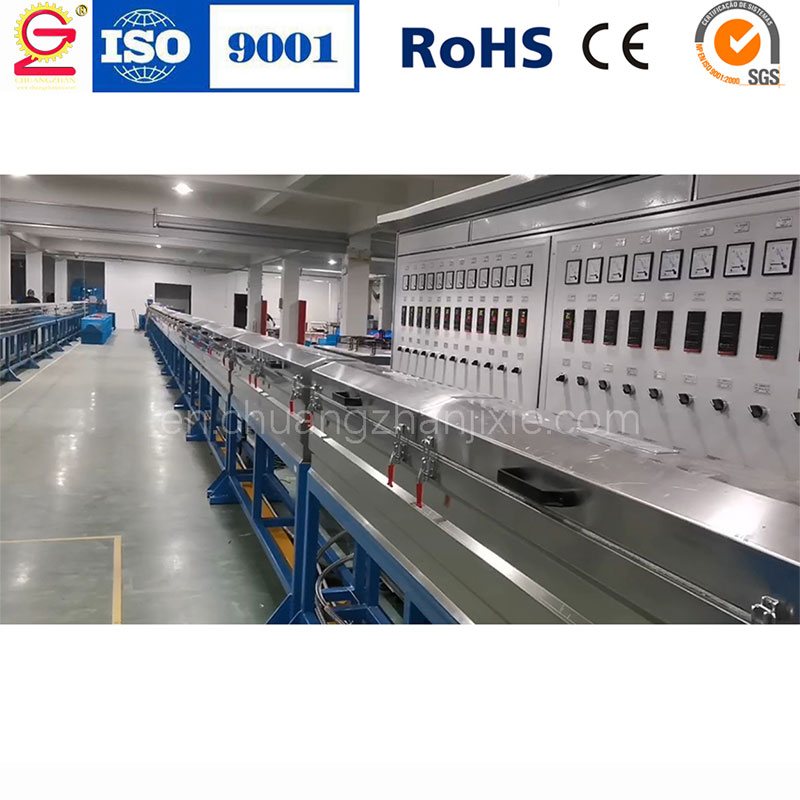

Данное оборудование предназначено для производства кабелей по технологии «оболочка–пена–оболочка» с возможностью нанесения продольных полос. Отличается высокой эффективностью, возможностью непрерывного контроля производственных параметров, хранением данных в компьютере с последующим просмотром и считыванием в любое время. Оснащено полностью автоматическим сдвоенным приемным устройством, которое обеспечивает быструю смену катушек при высокоскоростном производстве и высокий уровень автоматизации.

На данном автоматическом приемнике, кроме ручной установки пустых катушек в зону загрузки, все операции — подача катушки, зажим, намотка, смена катушки, освобождение катушки, вывод полной катушки из приемника и др. — выполняются автоматически под управлением компьютера.

Характеристики оборудования

| Модель | Диаметр заготовки (мм) | Диаметр готового изделия (мм) | Обороты шнека (об/мин) | Линейная скорость (м/мин) |

| φ30 | 0.21-3.0 | 0.31-4.0 | ||

| φ35 | 1.1 | 1.3 | 500 | |

| φ40 | 0.21-3.0 | 0.6-4.0 | 10-110 | 600 |

| φ50 | 0.3-4.0 | 0.8-6.0 | 10-110 | 500 |

| φ60 | 0.8-5.0 | 0.9-8.0 | 0-100 | 300 |

| φ65 | 1.0-4.0 | 2.0-6.0 | 0-100 | 600 |

| φ70 | 0.8-3.5 | 1.8-7.5 | 0-90 | 300-500 |

| φ80 | 1.0-5.0 | 2.0-7.0 | 0-90 | 500 |

| φ90 | 5.48-34 | 11.48-38 | 0-110 | 300 |

| φ100 | 70мм (макс.) | 0-60 | 100 | |

| φ120 | 11.8-65 | 15.4-71.6 | 0-80 | 110 |

| φ150 | 25-130 | 30-150 | 0-70 | 5-60 |

| φ175 | 25-150 | 30-160 | 50 | 40 |

| φ200 | 30-160 | 40-175 |

Основные характеристики

Используемые материалы и экструзия

Подходящие материалы: переработка цельного PE/PP (внутренний и внешний слой оболочки), вспененного PE (вспененный слой), наложение 3-х слойной конструкции «оболочка–пена–оболочка»; удовлетворение требований изоляции из цельного полиэтилена низкой, средней и высокой плотности, а также вспененного слоя с коэффициентом вспенивания 35–70%. При максимальном вспенивании более 60%, диаметре проводника 0,97 мм после нанесения «оболочка–пена–оболочка» диаметр может составлять 2,15–2,17 мм.

Диапазон экструзии: максимальный внешний диаметр изоляции после экструзии: Ф1,0–3,0 мм, подходящий диапазон диаметров проводника: Ф0,400–1,200 мм (после волочения).

Производительность: скорость производственной линии до 100–1200 м/мин (в зависимости от конструкции и качества скрученной жилы), поддержка высокоскоростного непрерывного производства.

Система точного контроля

Стабильность электроёмкости: при использовании моножильных проводников среднее отклонение электроёмкости изолированной жилы ±1%; при производстве вспененных жил номинальная электроёмкость >200 пФ/м, отклонение ±1%; при <200 пФ/м — отклонение <±2 пФ/м.

Коаксиальность: при диаметре изоляции менее Ф1,3 мм коаксиальность 95%. Реализовано 5 методов расчёта коаксиальности (при использовании швейцарских импортных технологических инструментов).

Точность измерений

Лазерный измеритель диаметра горячего конца (Швейцария, ZUMBACH ODAC 14XY-EN-X): минимальный измеряемый диаметр — 0,06 мм, зона измерения — 16×16 мм, обеспечивает непрерывный контроль диаметра.

Измеритель электроёмкости в ванне с водой (Швейцария, ZUMBACH): точность ±0,1 пФ/м ±0,3%, обеспечивает стабильность электроёмкости.

Синхронный измеритель внешнего диаметра и эксцентриситета (Швейцария, ZUMBACH): точность измерения диаметра ±0,1 мкм, точность измерения эксцентриситета ±0,5 мкм, позволяет в реальном времени контролировать симметричность формования.

Точность счётчика длины: счётчик длины (Тайвань, Yangming) с классом точности 0,1%, поддержка двухступенчатого счёта длины. Сдвоенный автоматический приемник способен автоматически производить счет метража и остановку по достижении заданного значения.

Контроль вспенивания и давления

Оснащено системой подачи азота высокого давления (Швейцария, MAXIMATOR) с максимальным выходным давлением 700 бар. Управление давлением, расходом и временем подачи газа осуществляется через ПЛК, что позволяет точно регулировать коэффициент вспенивания.

Установлены 4 комплекта датчиков давления (по одному для внутреннего слоя оболочки, экструдера, внешнего слоя оболочки и соэкструдера), а также 1 комплект датчиков температуры и давления для головки экструдера для непрерывного контроля давления и обеспечения стабильности экструзии.

Волочение и отжиг

Волочильная машина Z17-T800: входной диаметр катанки Ф2,6–3,5 мм, выходной — Ф0,400–0,900 мм; удлинение готовой проволоки не менее 28±1%; мощность главного двигателя — 55 кВт, управление через частотный преобразователь Yaskawa, скорость волочения до 1500 м/мин.

Приставка непрерывного отжига поддерживает скорость до 1200 м/мин (по скорости волочения), используется технология контактного отжига с прямым током, питание от источника Inovance; в отличие от традиционных приставок отжига, обладает высокой эффективностью и точностью синхронизации скорости.

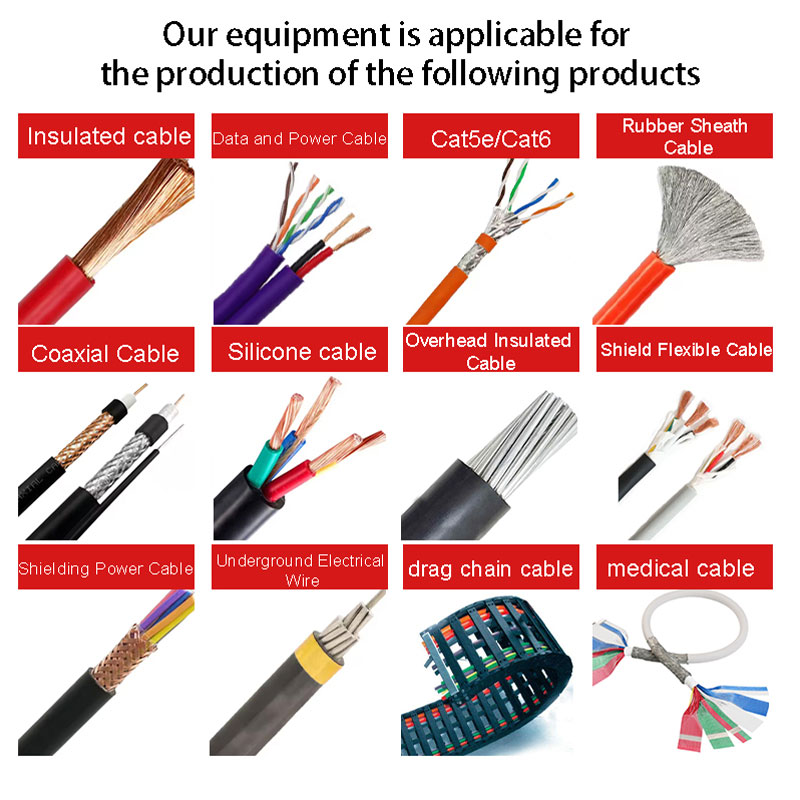

Изображения кабельной продукции