Перемотка медной проволоки: неочевидные нюансы и практический опыт

2025-12-30

Когда говорят о перемотке медной проволоки, многие представляют себе простое перекладывание с одной бобины на другую. На деле же это критически важная операция, от которой зависит и дальнейшая экструзия изоляции, и работа на скруточных станках. Основная ошибка — недооценивать влияние качества перемотки на натяжение. Слишком слабо — проволока слетит витками, слишком туго — рискуешь получить скрытое растяжение или даже надрыв, особенно на малых диаметрах. Сам через это проходил.

Оборудование и его капризы

Работал на разных станках — от старых советских ПП-120 до современных китайских и европейских. У каждого свой характер. Например, на некоторых моделях с электромеханическим торможением очень чувствительна настройка инерции массивной бобины. Если не учесть, в конце рулона, когда вес падает, динамическое натяжение подскакивает, и можно порвать провод. Это не всегда видно сразу, брак всплывает позже.

Сейчас часто используют оборудование с цифровым управлением, где задаёшь профиль натяжения. Но и тут есть подводные камни. Программные кривые — кривым рознь. Для мягкоотожжённой проволоки для обмоток трансформаторов нужен один профиль, для жёсткой катанки под дальнейшее волочение — совершенно другой. Универсальных рецептов нет.

Кстати, о бобинах. Казалось бы, мелочь. Но если посадочное место разбито или есть биение, идеальной укладки не добиться. Вибрация передаётся на проволоку, укладчик начинает ?плясать?. В итоге — перехлёсты и ?бороды?, на устранение которых уходит больше времени, чем на саму перемотку. Всегда перед заправкой нового патрона проверял его на стенде, даже если он новый со склада. Брака меньше.

Медь — материал с памятью

Здесь ключевой момент — состояние самой меди. Проволока, особенно после отжига, обладает памятью. Если её неправильно хранили (бросили катушку на торец), внутри витков возникают внутренние напряжения. При перемотке они могут проявиться в виде спиралевидности или, как мы говорим, ?пружины?. Такую проволоку уже сложно ровно уложить на приёмную бобину.

Был у меня случай с партией проволоки 0.5 мм. Заказчик жаловался на нестабильность сопротивления в готовом кабеле. Стали разбираться. Оказалось, поставщик, экономя на транспортировке, ставил бобины плашмя друг на друга. Нижние деформировались, нарушилась геометрия намотки. При нашей стандартной перемотке проблема не устранилась, пришлось разрабатывать щадящий режим с минимальным обратным натяжением и увеличивать радиус направляющих роликов. Решили, но время потеряли.

Поэтому сейчас для ответственных заказов (например, для высокочастотных литовских кабелей) мы всегда делаем пробную перемотку на коротком отрезке и смотрим на поведение проволоки. Это не по технологии, но спасает от больших убытков.

Связующее звено: от поставщика к производству

Часто наше предприятие выступает как промежуточное звено. К нам приходит медная катанка крупногабаритными бухтами, а уходить должна на бобинах, адаптированных под конкретный экструдер или станок скрутки заказчика. Здесь важно не просто перемотать, а подготовить продукт к следующей технологической операции. Иногда приходится стыковать концы, чтобы обеспечить непрерывность подачи на высокоскоростной линии.

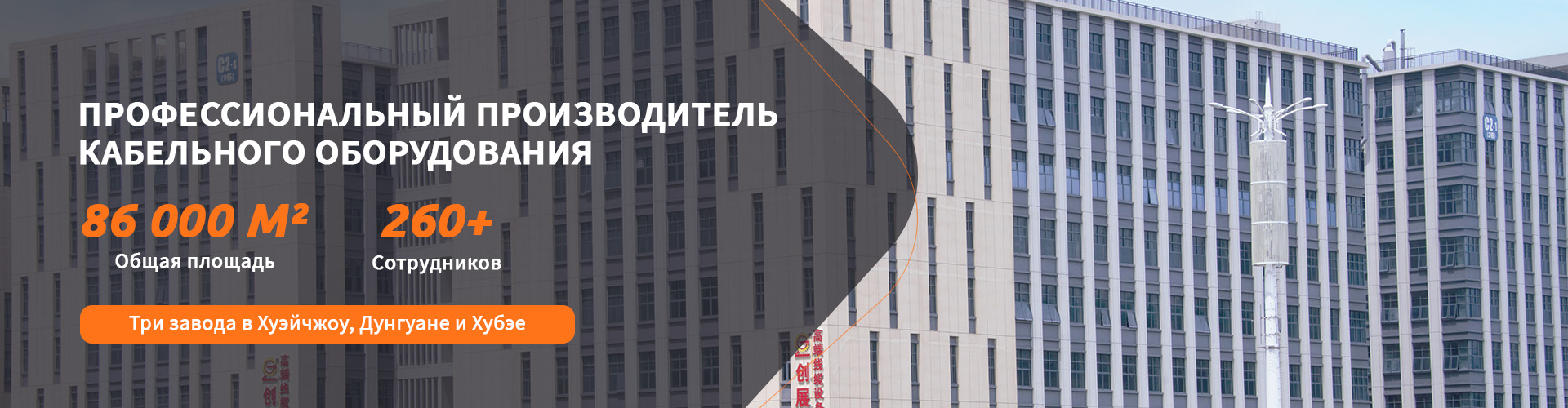

Для таких задач критически важно надёжное оборудование. Мы сотрудничаем с производителями, которые понимают эти тонкости. Например, на сайте https://www.www.czzn.ru можно увидеть, что компания ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун) специализируется именно на оборудовании для кабельного производства. Их позиционирование как профессионального производителя говорит о том, что они, вероятно, глубже понимают такие технологические нюансы, как синхронизация скорости и натяжения при сращивании, чем производители универсальных перемоточных машин. Хотя, конечно, нужно смотреть конкретную модель вживую.

В своё время пробовали сваривать концы меди конденсаторной сваркой на перемоточной машине. Идея была в избежании остановки экструдера. Но столкнулись с проблемой окалины и локального упрочнения в месте сварки, которое потом плохо проходило через фильеры волочильного стана. От этой практики отказались, вернулись к механической стыковке с последующей пайкой для особых случаев. Скорость ниже, но стабильность выше.

Контроль качества: не только метраж

Приёмка после перемотки — это не просто сверка длины по счётчику. Обязательно проверяем несколько параметров. Первое — внешний вид намотки. Витки должны лежать ровно, без горбов и провалов. Второе — натяжение. Проверяем ?на ощупь? и динамометром на нескольких участках бобины, особенно в начале и в конце. Третье — целостность. Особенно для тонких эмалированных проводов — используется контроль на обрыв и на пробой изоляции.

Часто заказчики требуют особых условий упаковки. Например, для мягкой отожжённой меди нельзя использовать жёсткую фиксацию бобины стяжками — она деформируется. Используем картонные перегородки и мягкие бандажи. Кажется, мелочь, но для конечного пользователя, который автоматически заряжает эту бобину в станок, это важно. Неправильно снятая стяжка может потянуть за собой несколько витков, создав ту самую ?бороду?.

Ведём журнал по каждой партии: откуда сырьё, какое было начальное состояние, режимы перемотки (скорость, натяжение), результаты контроля. Это не бюрократия. Когда возникает претензия, всегда можно проанализировать цепочку и найти корень проблемы: поставщик, наши настройки или транспортировка к заказчику.

Экономика процесса и будущее

Себестоимость перемотки медной проволоки складывается не столько из электроэнергии, сколько из труда оператора и потерь на брак. Автоматизация помогает, но не абсолютно. Машина не заменит глаз опытного человека, который по звуку трения или по едва заметной вибрации может определить начало проблемы. Поэтому оптимально — это тандем: современный станок с системой обратной связи по натяжению и внимательный оператор.

Сейчас вижу тенденцию к интеграции перемоточных участков в единую цифровую цепочку с заказом и логистикой. Чтобы заказчик мог видеть, на каком этапе его бобины, какие параметры были применены. Это повышает доверие. Для производителя оборудования, того же ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун), это вызов — делать машины не просто железными, а с открытым API для интеграции в Industry 4.0.

В итоге, перемотка — это не вспомогательная операция, а формовочная. Она задаёт ?характер? проволоки на следующие этапы. Делать её спустя рукава — значит закладывать брак в дорогостоящий конечный кабель. А это, как понимаете, совсем невыгодно. Ни нам, ни заказчику. Поэтому мелочей здесь не бывает. Только внимание к деталям, которых, как оказалось, очень много.