Производство греющего кабеля: не просто экструзия полимера

2025-12-22

Когда говорят о производстве греющего кабеля, многие сразу представляют линию экструзии и намотку. Но суть — в деталях, которые и определяют, будет ли изделие работать десять лет или выйдет из строя после первой зимы. Основная ошибка — считать, что главное это нагревательная жила. На деле, долговечность на 80% зависит от стабильности экструзии оболочки и качества экрана.

Ключевые узлы и где кроются проблемы

Возьмем линию для производства саморегулирующегося кабеля. Сердце процесса — экструдер для нанесения матрицы. Матрица — это не просто смесь полимера и сажи. Её вулканизация (или, точнее, сшивка) должна быть абсолютно равномерной по всей длине. Малейший сбой в температуре зон цилиндра экструдера — и получаем участки с разным PTC-эффектом. На таких участках будет или перегрев, или недостаточный нагрев.

На одном из старых производств наблюдал классическую проблему: матрица ?плыла?. Причина оказалась не в сырье, а в изношенной гильзе экструдера. Температура по факту ?гуляла? на 10-15 градусов, что для точного материала — катастрофа. Замена гильзы и калибровка ТЭНов решили вопрос, но на поиск ушло две недели простоев.

Второй критичный узел — наложение экрана. Оплетка из луженой меди должна быть плотной и ровной. Слабый экран — это и плохое заземление, и vulnerability к механическим повреждениям при монтаже. Видел, как на тестах кабель с неидеальной оплеткой показывал превышение токов утечки, хотя сама матрица была в норме. Пришлось перенастраивать бунтовку проволоки и натяжение.

Сырье: экономить нельзя переплачивать

Здесь все упирается в баланс. Для оболочки часто используют полиолефины. Но ?полиолефин? — это очень широко. Для крыш и водостоков нужна УФ-стабилизация, для труб — стойкость к длительному контакту с водой. Брал однажды вроде бы подходящий по паспорту компаунд, но для канализационных труб. Через сезон пошли жалобы на растрескивание. Оказалось, в материале не было достаточной стойкости к некоторым агрессивным испарениям. Теперь всегда требую от поставщиков не только ТУ, но и реальные протоколы испытаний в схожих средах.

С медью для жил тоже не все просто. Отожженная медь — must have для гибкости. Но ее сопротивление должно быть стабильным от партии к партии. Случай из практики: пришел рулон от нового поставщика, удельное сопротивление было в допуске, но на верхней границе. В итоге погонное сопротивление готового кабеля оказалось выше заявленного, и тепловыделение упало. Пришлось пересчитывать и перемаркировать всю партию. Убытки.

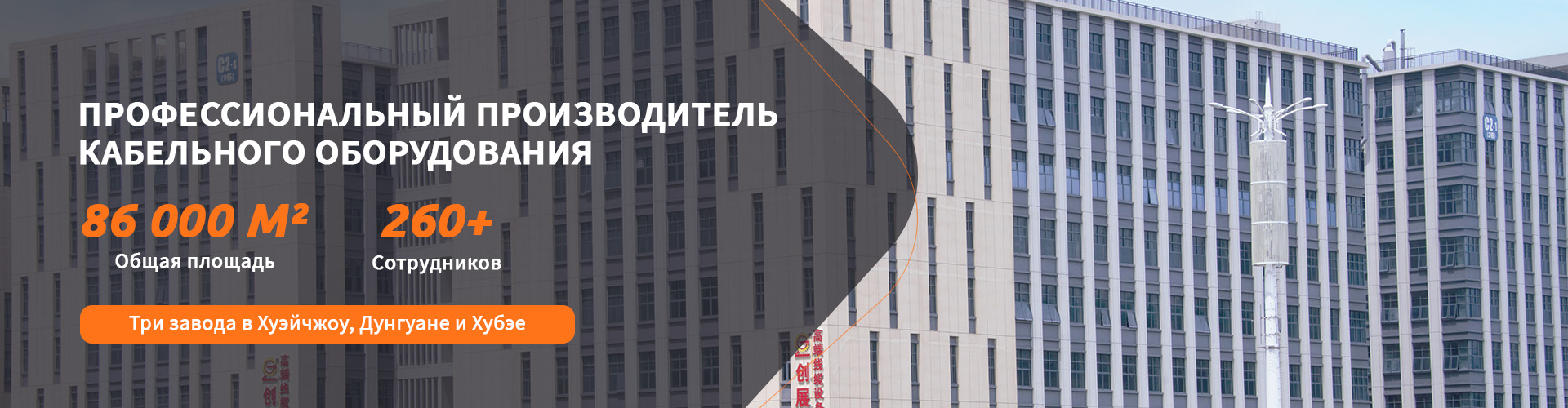

Кстати, о компании ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун). Смотрел их сайт www.czzn.ru. Они позиционируют себя как производитель оборудования для производства кабеля. В их ассортименте видел линии для экструзии изоляции и оболочки. Для стартапа или расширения производства их решения могут быть интересны, особенно с фокусом на автоматизацию. Но для высокоточной матрицы греющего кабеля, возможно, потребуется более кастомизированное решение. Их сильная сторона, судя по описанию, — это комплексный подход к оснащению цеха.

Контроль качества: не только ОТК

Испытания на пробой, замер сопротивления — это обязательно. Но есть тесты, которые часто игнорируют на мелких производствах. Например, циклический тест: нагрев до рабочей температуры и остывание, тысячи циклов. Он выявляет ?усталость? матрицы и адгезию слоев. После внедрения такого тестирования у себя мы отсеяли около 5% продукции, которая по стандартным параметрам была ?годной?.

Еще один момент — испытание на изгиб при низкой температуре. Кабель часто монтируют зимой. Если оболочка подобрана неправильно, на морозе она дубеет и при размотке и изгибе могут появиться микротрещины. Потом туда попадает влага — и здравствуй, коррозия экрана.

Поэтому наш технолог всегда гонит в лабораторию образцы не только с начала партии, но и с конца, когда параметры линии, как правило, немного сдвигаются (износ фильтров, например). Это дает реальную картину.

Упаковка и логистика — последний рубеж

Казалось бы, что тут сложного? Намотал на деревянную катушку — и в путь. Но нет. Саморегулирующийся кабель нельзя наматывать с сильным натяжением, матрицу можно повредить. Мы перешли на катушки с большим диаметром барабана, чтобы минимизировать механические напряжения. Да, это дороже в логистике, но сокращает количество рекламаций.

Хранение на складе — отдельная тема. Нельзя хранить кабель под прямым солнцем, даже в заводской упаковке. УФ-излучение — злейший враг полимеров в долгосрочной перспективе. И обязательно нужно следить за влажностью. Медные жилы, особенно в местах среза, могут начать окисляться.

Один раз чуть не поставили партию в неотапливаемый ангар на севере. Хорошо, вовремя спохватились. Резкий перепад температур при последующей погрузке мог привести к выпадению конденсата внутри бухты. В общем, вывезли в отапливаемое помещение. Мелочь, а критично.

Вместо заключения: мысль вслух

Производство греющего кабеля — это технологическая цепочка, где слабое звено ищется долго и дорого. Можно кудить самое современное оборудование, например, посмотреть решения у того же ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун) на czzn.ru, но без грамотного технолога, который понимает физику процесса, и без многоуровневого контроля — будет просто дорогая линия, выпускающая средний продукт.

Сейчас много говорят об ?интеллектуальных? системах для производства. По факту, это часто датчики и сбор данных. Но данные нужно уметь интерпретировать. Рост давления на фильтре может означать и загрязнение сеток, и начало деградации материала. Различить — это уже опыт.

Так что, если входить в этот бизнес, то нужно считать не только стоимость тонны кабеля, а инвестировать в знающих людей и в систему контроля на каждом этапе. Иначе рынок, который сейчас очень чувствителен к качеству, просто не примет продукт. Проверено на практике.