Симметричный кабель парной скрутки: неочевидные детали и практический опыт

2025-12-18

Когда говорят ‘симметричный кабель парной скрутки’, многие сразу представляют себе стандартную витую пару для сетей. Но в профессиональной среде, особенно в сегменте промышленной автоматизации и высокоточной аналоговой передачи, это понятие раскрывается иначе. Частая ошибка — считать, что главное здесь только шаг скрутки и экран. На деле, стабильность волнового сопротивления, особенно на длинных прогонах при переменных температурах, упирается в куда более скучные детали: однородность диэлектрика, точность укладки пар в оболочке и даже способ намотки на барабан. Именно эти ‘мелочи’ потом выливаются в необъяснимые наводки или плавающую полосу пропускания.

Теория против практики: где кроется разрыв

В учебниках идеальная скрутка описана красиво. На практике же, при скоростях скрутки даже на хорошем оборудовании, возникает микроскопическая неравномерность натяжения жил. Это не критично для цифрового сигнала в офисе, но убийственно для аналогового аудиосигнала высокого разрешения или для датчиков в измерительном контуре. Я видел случаи, когда кабель, идеальный по паспорту, давал разницу в затухании между парами в 3-4 дБ на сотне метров. Искали проблему в коннекторах, в пайке — а дело было в том, что одна пара в сердечнике была уложена с постоянным микроизгибом из-за конструктивной особенности головки скруточного аппарата.

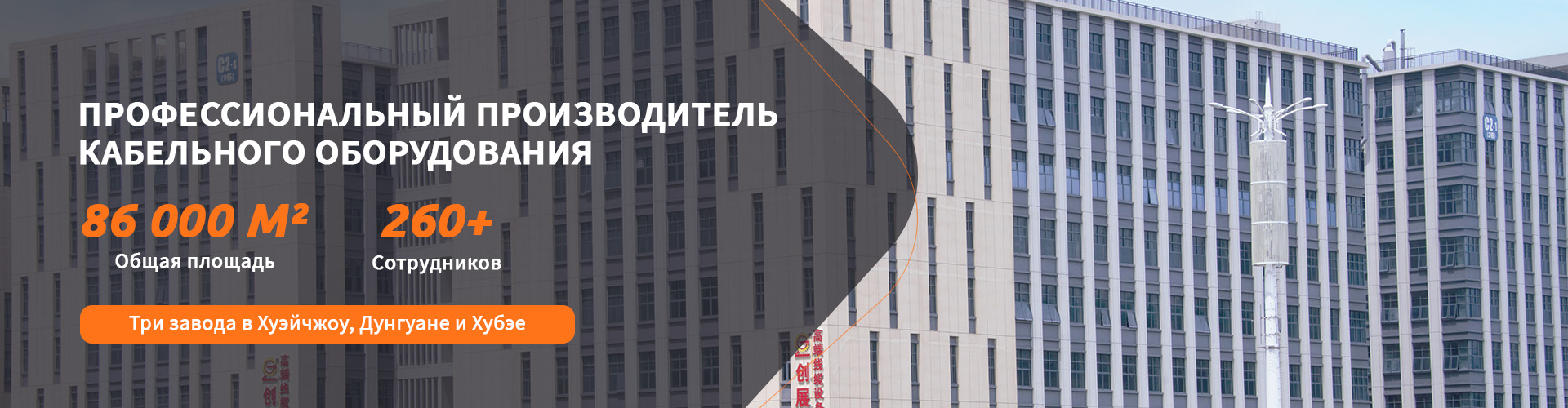

Поэтому сейчас мы при выборе или приемке смотрим не только на сертификаты. Берем бухту, отматываем метров 50, делаем несколько погонных разрезов, чтобы визуально оценить стабильность шага и плотность заполнения. Старая школа инженеров учила ‘крутить кабель в пальцах’ — по ощущению упругости можно многое понять о внутренних напряжениях. Современное оборудование, например, от того же ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун), как раз заточено на минимизацию таких рисков. На их сайте www.czzn.ru видно, что акцент делается на стабильность и автоматизацию процесса, что напрямую влияет на повторяемость электрических параметров. Для производителя кабеля это ключевой момент.

Еще один нюанс — выбор изоляции пар. В России часто по старинке используют сплошной ПЭ, но для гибких кабелей, скажем, в роботизированных комплексах, нужен foamed PE или даже специальные композиции. Они обеспечивают нужную диэлектрическую проницаемость, но капризны в обработке. Если экструдер не держит стабильную температуру с точностью до градусов, пузырьковая структура плывет, а с ней и емкость. А изменение емкости между жилами в паре — это прямой путь к искажению фронтов импульса.

Экран: панацея или головная боль?

Об экранировании симметричного кабеля парной скрутки написано много. Но на практике часто возникает дилемма: сплошная фольга или оплетка? Фольга дает 100% покрытие на высоких частотах, но боится многократных изгибов — появляются микротрещины, сопротивление экрана растет. Оплетка, даже с 65% покрытия, механически живучее, но на УКВ-диапазоне ее эффективность падает. В одном проекте по системам автоматизации для подстанции мы попались на этом: кабель с алюмофольгой и дренажным проводом отлично показал себя при монтаже, но после первой зимы с вибрациями от трансформаторов начались помехи. Экран в нескольких местах ‘раскрылся’.

Решение часто комбинированное: фольга плюс оплетка. Но здесь критична технология наложения. Если фольга намотана с перетягом, она может порваться еще на стадии производства. Некоторые производители, стремясь к удешевлению, используют тонкий слой адгезива (клея) между фольгой и пленкой-подложкой. В условиях перепадов температур этот адгезив теряет свойства, фольга отслаивается. Приходится требовать от поставщиков образцы на ‘термоудар’ перед закупкой крупной партии.

Интересный кейс связан с заземлением экрана. Классическая схема — заземление с одной стороны — не всегда работает в условиях мощных промышленных помех. Приходится экспериментировать с симметрирующими трансформаторами или RF-chokes. Это уже выходит за рамки самого кабеля, но проектировщик должен это понимать с самого начала, чтобы выбрать кабель с соответствующим типом и толщиной экрана. Тут не обойтись без тесного диалога между производителем кабеля и разработчиком системы.

Оборудование для производства: от чего зависит ‘ровность’ кабеля

Качество скрутки — это на 80% качество оборудования. Устаревшие станки с механическим приводом не могут обеспечить нужную синхронность подачи жил и вращения. Современные линии, как те, что производит ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун), используют сервоприводы и систему точного контроля натяжения. Это не просто слова про ‘интеллектуальное кабельное оборудование’ из их описания на czzn.ru. Это конкретные вещи: если каждый мотор независимо контролирует натяжение с обратной связью, то при обрыве одной жилы весь агрегат останавливается за миллисекунды, не успев намотать несколько метров брака.

Важный момент, который часто упускают — это система охлаждения скрученной пары перед укладкой в оболочку. Если кабель попадает в экструдер для наложения внешней изоляции горячим, внутренние напряжения ‘замораживаются’ неравномерно. Потом, при размотке, кабель ‘помнит’ эти напряжения и может слегка изгибаться, что снова влияет на геометрию. Хорошая линия имеет контролируемую зону охлаждения после скрутки.

Еще из практики: обратите внимание на направление скрутки пар в многопарном кабеле. Их часто скручивают в разнонаправленные слои, чтобы минимизировать перекрестные наводки. Но если оборудование не позволяет точно выдерживать эти направления и шаги, возникает эффект периодической структурной неоднородности. Это как раз та область, где автоматизация и инновации, декларируемые компанией ?Чуанчжань?, дают реальное преимущество в виде стабильного качества от бухты к бухте.

Материалы: медь есть медь?

Казалось бы, с медью все просто: электротехническая, отожженная. Но для высокочастотных применений важна чистота и структура кристаллической решетки. Дешевая медь с примесями имеет большее сопротивление и худшую гибкость. Есть тонкость с лужением. Луженые жилы лучше защищены от окисления и удобнее для пайки, но само лужение, если слой слишком толстый, работает как скин-эффект на высоких частотах, увеличивая сопротивление. Нужно искать баланс.

Изоляция — отдельная история. ПВХ дешев, но его диэлектрические потери высоки, да и при горении токсичен. Для ответственных линий связи все чаще идет полиэтилен (PE) или полипропилен (PP). Но и здесь не все однозначно. Сшитый полиэтилен (XLPE) имеет лучшие температурные характеристики, но сложнее в обработке. Производителю кабеля приходится инвестировать в соответствующее оснащение экструдеров, чтобы работать с такими материалами без брака.

Лично сталкивался с проблемой, когда партия кабеля от нового поставщика стала ‘дубеть’ на морозе. Оказалось, в рецептуру изоляции добавили слишком много пластификатора для текучести при производстве, но он вымывался со временем. Кабель терял гибкость, а диэлектрическая проницаемость плавала. После этого мы всегда запрашиваем не только паспорт, но и данные по старению материала.

Применение в реальных проектах: два полярных случая

Первый случай — система многоканальной аудиозаписи в студии. Требовалось проложить жгут из двадцати симметричных кабелей парной скрутки длиной около 50 метров рядом с силовыми шинами. Заказчик изначально сэкономил, купив кабель с одинарным экраном из фольги. Результат — фантомный гул на нескольких каналах. Пришлось экранировать каждый кабель отдельно алюминиевой лентой по всей длине и менять схему заземления. Правильным решением изначально был бы кабель с двойным экраном (фольга+оплетка) и индивидуальным дренажным проводом для каждой пары.

Второй случай — датчики температуры в печах на металлургическом комбинате. Нужно было передать слаботочный сигнал от термопар в условиях сильных электромагнитных полей и высоких температур окружающей среды. Здесь важен был не только экран, но и термостойкость изоляции. Использовали кабель с изоляцией из сшитого полиэтилена, скруткой пар с увеличенным шагом (для снижения емкости) и экраном из медной оплетки с покрытием из никеля для защиты от окисления. Ключевым было обеспечить плавный изгиб при монтаже — никаких резких перегибов, чтобы не нарушить геометрию пары.

Оба этих примера показывают, что универсального рецепта нет. Каждый раз нужно анализировать среду: частотный диапазон, уровень помех, механические нагрузки, температурный режим. И уже под эти условия подбирать или конструировать симметричный кабель. Готовые решения из каталога работают только в типовых ситуациях. В этом и заключается работа инженера — увидеть за спецификацией реальные условия эксплуатации.

Вместо заключения: на что смотреть сегодня

Сейчас тренд — это интеграция. Кабель перестает быть пассивным компонентом, особенно в концепциях Индустрии 4.0. В него могут встраивать оптические волокна для диагностики (DTS системы), датчики механических напряжений. Но основа по-прежнему — качественная и предсказуемая парная скрутка. Без нее все навороты бесполезны.

При выборе поставщика или оборудования для собственного производства я бы советовал смотреть не на красивые брошюры, а на тестовые отчеты о стабильности параметров по длине бухты и от партии к партии. Спрашивать о системе контроля на производстве. Компании, которые, подобно ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун), делают ставку на автоматизацию и интеллектуальное управление процессом, как правило, могут такие данные предоставить. Их подход к снижению себестоимости через стабильность, а не через удешевление материалов, в долгосрочной перспективе выигрышный.

В конечном счете, хороший симметричный кабель — это тот, о котором забываешь после монтажа. Он не создает проблем, не вносит своих шумов, не становится ‘узким местом’ в системе. И достичь этого можно только вниманием к тем самым ‘скучным’ деталям производства, которые и отличают продукт от товара.