Скрутка кабеля витой пары: неочевидные нюансы, о которых молчат учебники

2025-12-18

Когда говорят про скрутку кабеля витой пары, многие сразу представляют себе просто пару проводков, свитых вместе. Но на практике, особенно в промышленном производстве, за этой кажущейся простотой скрывается масса деталей, которые напрямую влияют на конечные параметры кабеля — от затухания сигнала до устойчивости к внешним наводкам. Частая ошибка — думать, что главное это просто выдержать шаг скрутки. На деле же, равномерность натяжения каждой жилы в паре, стабильность этого шага на протяжении всего километра бухты и даже материал, из которого сделана изоляция, играют не меньшую роль.

Шаг скрутки — это не просто цифра из ГОСТа

В теории всё понятно: разные пары в одном кабеле свиваются с разным шагом, чтобы минимизировать перекрёстные наводки (crosstalk). Берёшь справочник, смотришь таблицу — и вперёд. Но когда сам сталкиваешься с настройкой оборудования, возникает куча вопросов. Например, шаг для категории 6 жестче, чем для 5е. Казалось бы, закручивай сильнее. Однако чрезмерно тугой шаг на длинных отрезках может привести к микро-деформациям изоляции и даже к изменению импеданса. Видел такое на старых линиях, где кабель после скрутки шёл сразу на укладку в оболочку без должного отдыха — потом при тестировании были провалы на определённых частотах.

А ещё есть нюанс с четырьмя парами. Недостаточно просто задать четыре разных шага. Важно, как эти пары укладываются относительно друг друга в общей скрутке сердечника. Иногда, чтобы добиться идеальных NEXT (Near-End Crosstalk) и ACR (Attenuation to Crosstalk Ratio), технологи на производстве эмпирически подбирают эту геометрию, немного отходя от строгих схем. Это как раз тот случай, когда опытный наладчик станка ценнее тонны теоретических выкладок.

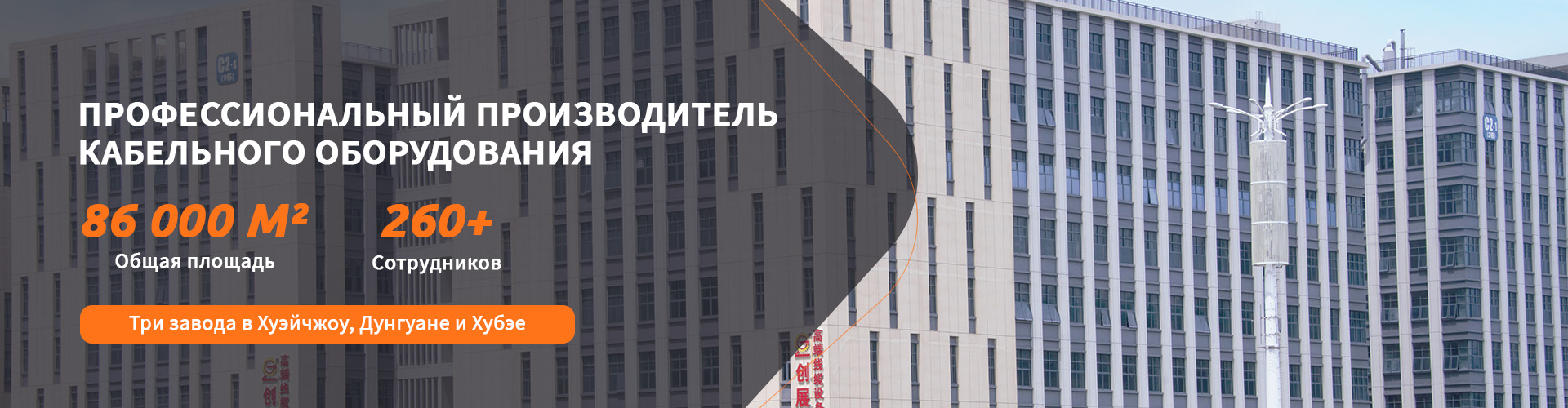

Кстати, о станках. Раньше, лет десять назад, часто встречались проблемы с воспроизводимостью. Задал шаг — а на начале бухты и в конце разбежка в пару миллиметров. Для категории 5e это может было и не критично, но для Cat.6A и выше — уже брак. Сейчас хорошее оборудование, например, от того же ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун), позволяет держать стабильность за счёт прецизионных сервоприводов и систем обратной связи. Заглядывал на их ресурс www.czzn.ru — видно, что они делают упор именно на автоматизацию и стабильность процесса, что для качественной скрутки кабеля архиважно. Когда каждый метр кабеля имеет идентичные параметры, это сильно упрощает жизнь и монтажникам, и сетевым инженерам.

Натяжение жилы: та самая невидимая рука качества

Вот о чём почти никогда не пишут в популярных статьях, так это о натяжении. Если при скрутке одна жила в паре натянута сильнее другой, возникает асимметрия. Вроде бы пара скручена, шаг соблюдён, но электрические характеристики уже не те. При высоких частотах это может аукнуться. На практике это выглядит так: кабель проходит все обычные тесты, но при длине линии под 90-100 метров начинаются непонятные потери пакетов. Ищешь причину часами, а дело в том, что на одном из участков бухты ролик подачи слегка подклинивал, создавая переменное натяжение.

Идеальное натяжение — это когда жила идёт ровно, без провисаний, но и без лишней нагрузки, которая может её вытянуть. Особенно критично для медных жил малого диаметра. Современные скруточные машины имеют отдельные датчики и регуляторы натяжения для каждой катушки (бобины) с изолированной жилой. Это одна из ключевых фишек, которая отличает просто станок от интеллектуального оборудования. Как раз в описании решений от Чуанчжань Интеллектуальные Технологии видел акцент на точном контроле натяжения — это не маркетинг, а суровая необходимость для производства кабеля высших категорий.

Из личного опыта: пробовали как-то сэкономить и пустить в дело партию ПВХ-изоляции с чуть отличающейся толщиной и эластичностью. Казалось, мелочь. Но на старом оборудовании без тонкой регулировки натяжения под каждый материал это привело к тому, что пары в готовом кабеле были как бы ?волнообразными? — участки с нормальной скруткой чередовались с участками, где шаг плавал. Естественно, кабель не прошёл сертификационные испытания по параметрам возвратных потерь (Return Loss). Пришлось перебирать.

Материал изоляции и его влияние на процесс

Полиэтилен, вспененный полиэтилен, ПВХ, тефлон — у каждого материала свой коэффициент трения, своя упругость. И это напрямую влияет на то, как жила будет вести себя в механизме скрутки. Например, вспененный полиэтилен (Foamed PE) очень лёгкий и даёт отличные диэлектрические свойства, но он более хрупкий на изгиб. Если ролики на станке настроены грубо, можно повредить структуру изоляции при подаче, что потом скажется на скорости затухания.

Поэтому хорошая скруточная машина — это не просто механика. Это система, которая может быть адаптирована под конкретный материал. Возможность тонко регулировать давление прижимных роликов, температуру в зоне работы (особенно для некоторых марок ПВХ) — это признаки продвинутого оборудования. На сайте czzn.ru в описании компании ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун) как раз подчёркивается, что они предоставляют инновационные и интеллектуальные решения. В контексте скрутки это, вероятно, и означает такие адаптивные системы, которые минимизируют человеческий фактор и вариативность сырья.

Контроль качества: не только в конце конвейера

Многие производители делают ставку на финальное тестирование готового кабеля. Это правильно, но недостаточно. Контроль при скрутке — это контроль процесса. Гораздо дешевле поймать отклонение в шаге или натяжении сразу, чем потом, после наложения оболочки и упаковки, обнаружить километр брака.

Современные линии часто оснащаются лазерными или оптическими датчиками, которые в реальном времени мониторят геометрию скрутки. Видел в работе систему, которая строит график шага по длине и сразу сигнализирует, если он выходит за допуск. Это не фантастика, это уже стандарт для серьёзных производств. Такая онлайн-диагностика — это и есть часть того ?интеллектуального оборудования?, к которому стремятся лидеры отрасли, включая компанию Чуанчжань. Их цель, как указано в описании — помочь клиенту достичь стабильного качества, и такой контроль в процессе — ключевой инструмент.

Без этого приходится работать ?на глазок? и по косвенным признакам. Например, по равномерности укладки пар в формирующийся сердечник. Если одна пара постоянно выпирает или, наоборот, проваливается, это может быть признаком проблемы с её скруткой. Но это уже искусство, а не технология. Современное производство должно снижать зависимость от подобного искусства.

Эволюция оборудования: от механики к интеллекту

Раньше скруточная машина была по сути набором вращающихся головок и моторчиков. Задал скорость — и всё. Сегодня это комплекс с ЧПУ, где можно запрограммировать профиль скрутки для разных отрезков кабеля, сохранить рецепты для разных типов кабеля (Cat.5e, Cat.6, Cat.7), а система сама будет подстраивать параметры, компенсируя износ роликов или лёгкие неоднородности в диаметре жилы.

Такая автоматизация — это не просто ?для галочки?. Это прямой путь к снижению себестоимости, о котором говорит в своей миссии ООО ?Чуанчжань Интеллектуальные Технологии? (Гуандун). Меньше брака — меньше потерь сырья. Меньше простоев на переналадку — выше общая производительность линии. Высокая повторяемость — меньше претензий от клиентов и расходов на гарантию. Всё это завязано на начальном, но таком важном этапе, как скрутка кабеля витой пары.

Если раньше наладчик мог полдня ковыряться с ключами и отвёртками, выставляя механические ограничители, то сейчас он загружает программу с флешки или выбирает её из памяти. Конечно, это требует другой квалификации персонала, но результат того стоит. Особенно когда речь идёт о больших объёмах.

Практический вывод: на что смотреть при выборе?

Исходя из всего этого, если говорить о выборе оборудования или даже о выборе кабеля для ответственного объекта, стоит задуматься не только о заявленной категории. Косвенно о качестве скрутки может говорить репутация производителя и то, на каком оборудовании он работает. Производители станков, которые, как Чуанчжань, фокусируются на автоматизации и интеллектуальном контроле, фактически задают стандарт качества для всей цепочки.

В итоге, скрутка кабеля витой пары — это не просто этап производства. Это фундамент, на котором держатся все электрические и скоростные характеристики конечного продукта. Пренебречь деталями здесь — значит заложить мину замедленного действия в будущую сеть. А учитывая все нюансы, используя современное оборудование — получить тот самый стабильный и надёжный кабель, который будет работать на пределе своих стандартных возможностей без сюрпризов. И в этом смысле, подход, который декларируют компании-разработчики интеллектуального оборудования, — это не просто слова, а необходимое условие для рынка, который требует всё более высоких скоростей и надёжности.